陶瓷胚体的干燥是陶瓷生产工艺中非常重要的工序之一,不但关系着陶瓷的产品质量及成品率,而且影响陶瓷企业的整体能耗。据统计,干燥过程中的能耗占工业总燃料消耗的15%,而在陶瓷行业中,用于干燥的能耗占燃料总消耗的比例远不止此数,故干燥过程的节能是关系到企业节能的大事。陶瓷的干燥速度快、节能、优质、无污染等是对干燥技术的基本要求。

干燥是指排出湿胚水分的工艺过程。干燥的作用就是将胚体中所含的大部分机械结合水排出同时赋予胚体一定的干燥强度,使胚体能够有一定的强度以适应修胚,粘接及施釉等工序的要求,同时避免了在烧成时由于水分大量汽化而带来的能量损失。

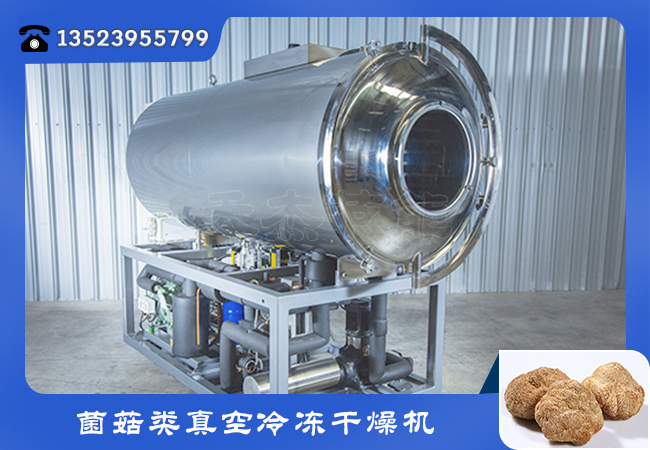

影响胚体干燥收缩的因素主要有以下几个方面:胚体中粘土的性质;胚体的化学组成;料的含水率;胚体的成型方法;胚体的形状。陶瓷胚体的干燥技术一般采用热风烘干技术,其热源来源有天然气、煤、电锅炉等,能耗高、品质不稳定、存在安全隐患。空气能热泵烘干没有任何污染物排放,实现了温湿度的精准控制,不仅能保证烘干效果,且烘干速度快、成本低,逐渐受到了市场的欢迎。

广西玉林一工艺品加工厂,主要生产陶瓷等工艺品,原来都是采用自然晾晒的方式,随着规模的壮大,自然晾晒的方式,随着规模的壮大,自然晾干已经满足不了生产的需求,且受到天气的限制,因此选择了燃煤热风炉烘干。因为该加工厂距离市区较近,近年来环保部门多次过来检查,建议进行整改,考虑到烧煤麻烦.且人工成本高,还有发生火灾的隐患,于是决定安装空气能热泵烘干设备。

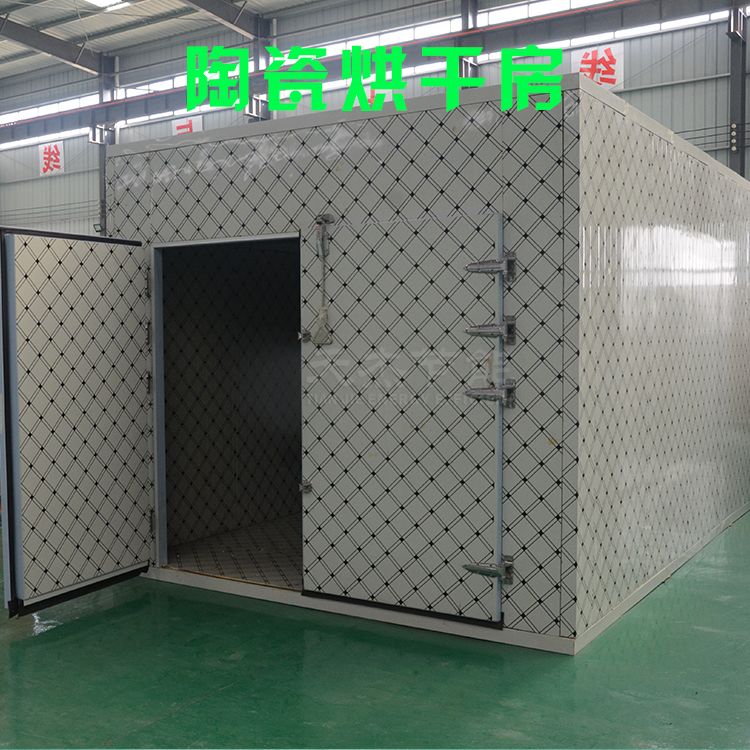

该加工厂建设了一个长7米、宽3米,高2.5米的烘干房,同时安装了一台7P的空气能热泵,用来烘干陶瓷胚体和竹制工艺品。通常情况下,如果客户订单不是很急,所有的工艺品会在自然环境下晾晒一段时间,降低含水量,然后再放到烘房里面,以陶瓷胚体为例,初始含水量在50%左右,在自然环境下晾晒一段时间后,降低含水量,然后再放到烘干房里烘干。以陶瓷胚体为例,初始含水量在50%左右,在自然环境下晾晒后可以把含水量降低到40%或者30%,然后采用热泵烘干至含水量约10%。

因为陶瓷不怕高温,因此烘干温度一般在60℃以上,烘干时间最少10小时,最多24小时,具体根据陶瓷胚体的厚度、含水量等决定。该项目的负责人陈总介绍到,陶瓷烘干要求并不是很高.需要注意的是灰尘问题,一定不能把烘干系统和整个生产区放在一起,因为陶兖制作的原材料就是泥土,生产期间会有很多灰尘,一旦烘干区和生产区在一起,那么时间长了灰尘会在蒸发器上堆积,影响制热效果和设备的使用寿命。

该加工厂的负责人表示,空气能热泵烘干的效果很好,原来烧煤需要小心翼翼控制好煤量,否则烘干品质受影响,人工成本很高,现在设置好温湿度区间,基本上就不用去管了,烘干均匀、品质好。

陶瓷胚体三段烘干法

陶瓷胚体的初始含水率一般50%之间,胚体水分是平衡水分和自由水分组成,在一定的空气状态下,干燥的极限就是使胚体达到平衡水分。平衡水是结合水的一部分,它的多少取决于干燥介质的温度和相对湿度。在排出结合水时,胚体体积不发生收缩,比较安全,在干燥条件稳定的情况下,胚体表面温度、水分含量、干燥速率与时间有一定的关系,根据它们之间关系的变化特征,可以将干燥过程分为:加热阶段、等速干燥阶段、降速干燥阶段三个过程:

1.加热阶段。由于干燥介质在单位时间内传给胚体表面的热量大于表面水分蒸发所消耗的热量,因此受热表面温度逐渐升高,直至等于干燥介质的湿球温度,此时表面获得热与蒸发消耗热达到动态平衡,温度不变。此阶段胚体水分减少,干燥速率增加。

2.等速干燥阶段。由于胚体含水分较高,表面蒸发了多少水量,内部就能补充多少水量,即胚体内部水分移动速度(内扩散速度)等于表面水分蒸发速度,亦等于外扩散速度,所以表面维持潮湿状态。等速干燥阶段结束时,物料水分降低到临界值。此时尽管物料内部仍是非结合水,但在表面,一层内开始出现结合水。

3.降速干燥阶段。这一阶段中,胚体含水量减少,内扩散速度赶不上表面水分蒸发速速度,表面不再维持潮湿,干燥速率逐渐降低。此阶段是排出结合水,胚体不产生体积收缩,不会产生干燥废品。当物料排水分下降等于平衡水分时,干燥速率变为零,干燥过程终止。

15093052627

15093052627